„Direkteinspritzung“ – Versionsunterschied

| [gesichtete Version] | [gesichtete Version] |

→Literatur: durch neuereres Werk ersetzt |

zurück auf alten Stand, unbegründete Löschung wesentlicher Artikelbestandteile. siehe auch Portal Diskussion:Auto und Motorrad#Saugrohreinspritzung |

||

| Zeile 88: | Zeile 88: | ||

== Direkteinspritzung bei Ottomotoren == |

== Direkteinspritzung bei Ottomotoren == |

||

{{Hauptartikel|Benzindirekteinspritzung}} |

|||

[[Datei:PetrolDirectInjectionBMW.JPG|mini|Schnittbild eines Ottomotors mit Direkteinspritzung]] |

[[Datei:PetrolDirectInjectionBMW.JPG|mini|Schnittbild eines Ottomotors mit Direkteinspritzung]] |

||

Bei der konventionellen [[Benzineinspritzung]] für Ottomotoren befindet sich das [[Einspritzventil]] im Saugrohr vor dem [[Einlassventil]]. Bei der Direkteinspritzung wird dagegen in den Brennraum eingespritzt. Dadurch kann Kraftstoff eingespart werden.<ref>Leonie Seng: ''[http://www.deutschlandfunk.de/deutscher-zukunftspreis-2013-praezise-lichtblitze-fuer-die.676.de.html?dram:article_id=270997 Ultrakurzpulslaser für die Massenproduktion]'', in [[dradio]] „[[Forschung aktuell]]“ vom 2. Dezember 2013</ref> |

|||

Beim Dieselmotor wird zu Beginn des Arbeitstaktes eingespritzt, bei Ottomotoren mit direkter Einspritzung wird die Haupteinspritzmenge während des Verdichtungstaktes zugeführt. Im Ottomotor – sowohl mit Saugrohr- als auch Direkteinspritzung – muss sich zum Zündzeitpunkt das Gemisch gebildet haben, das heißt, der Kraftstoff sollte größtenteils verdampft und außer bei [[Schichtladung]]smotoren gleichmäßig verteilt sein, um eine gute Verbrennung zu gewährleisten. Der Einspritzdruck ist deutlich geringer als beim Dieselmotor. Lag der typische Einspritzdruck bei Saugrohreinspritzungen im Bereich von unter 5 bar und bei Direkteinspritzungen im Bereich von 100 bis 200 bar (Verdichtungstakt-Einspritzung), beträgt er beim [[Common-Rail-Einspritzung|Common-Rail-Diesel]] zwischen 2000 und 2500 bar (Stand 03/2011). Bei beiden Motorentypen geht der Trend allerdings in Richtung steigender Einspritzdrücke, um die Verwirbelung und damit je nach Auslegung den Kraftstoffverbrauch sowie Leistung zu verbessern. |

|||

Ottomotoren mit Direkteinspritzung wurden in den 1930er-Jahren erstmals in Serie für den Einsatz in Flugzeugen produziert, der Einsatz in Pkw erfolgte ab den 1950er-Jahren. Während bis in die 1990er-Jahre hinein die Saugrohreinspritzung die Benzindirekteinspritzung nahezu vollständig verdrängte, wird die Benzindirekteinspritzung seitdem wieder für Pkw-Motoren eingesetzt. Die ersten Motoren mit Benzindirekteinspritzung hatten mechanische Reiheneinspritzpumpen, moderne Motoren haben meist Common-Rail-Einspritzung. Während man noch in den 1990er-Jahren versuchte, Ottomotoren mit geschichtetem Gemisch zu betreiben, wurde wegen der problematischen Abgasentwicklung (Stickoxidausstoß) wieder auf Homogenbetrieb umgestellt.<ref>Richard van Basshuysen (Hrsg.): ''Ottomotor mit Direkteinspritzung – Verfahren · Systeme · Entwicklung · Potenzial'', 3. Auflage, Springer Vieweg, Wiesbaden, 2013, ISBN 9783658014087</ref> |

|||

Durch die direkte Einspritzung kann eine Ladungsschichtung erreicht werden, wodurch trotz hohen Luftüberschusses ([[Verbrennungsluftverhältnis|λ]]>1), lokal das Gemisch zündfähig bleibt und so der Motor weniger gedrosselt werden muss, was insbesondere im Teillastbereich den Wirkungsgrad erhöht. Das senkt den Verbrauch und die [[Kohlendioxid]]-Emission. Nachteilig ist Bildung von gesundheitsschädlichen Partikeln im Abgas ([[Feinstaub]]), weil kein homogenes Kraftstoff-/Luftgemisch vorliegt.<ref>[http://web.archive.org/web/20111025190108/http://www.motorlexikon.de/?I=5357&R=P Verbrennungspartikel im Ottomotor]</ref> Benzin-Direkteinspritzmotoren, die permanent im Homogenbetrieb ohne Schichtladung arbeiten, wie beispielsweise die TSI- und TFSI-Motoren (FSI bedeutet jedoch Fuel Stratified Injection = geschichtete Benzin-Direkteinspritzung; irreführende Bezeichnung) des Volkswagen-Konzerns, sind von einem Anstieg der Partikelbildung weitaus weniger betroffen. Allerdings profitieren sie im Gegenzug dadurch auch nicht von den möglichen Verbrauchseinsparungen des Magerbetriebs, sondern nur von den geringeren Drossel- und Reibleistungsverlusten durch das [[Downsizing]]. Die Fortschritte beim Downsizing wiederum sind der Aufladung durch Turbolader oder Kompressor und vor allem auch der Direkteinspritzung zu verdanken. Beide Techniken haben die hohen Leistungsdichten moderner Ottomotoren mit ermöglicht und sind ein allgemeiner Trend in der jüngeren Motorenentwicklung. An dieser Stelle holt der Ottomotor erst heute Entwicklungen nach, die beim Dieselmotor schon seit Ende der 1980er-Jahre in die PKW-Serienfertigung eingeflossen sind. |

|||

=== Geschichte === |

|||

[[Datei:Jumo-210.jpg|mini|Flugmotor Junkers Jumo 210 G<br />Erster in Serie produzierte Ottomotor mit Benzindirekteinspritzung]] |

|||

[[Datei:DB 605 Einspritzpumpe.JPG|mini|Flugmotor [[Daimler-Benz DB 605]]: In der Mitte die Zwölfstempel-Einspritzpumpe (Exponat im [[Technikmuseum Hugo Junkers]], Dessau)]] |

|||

Erste Versuche fanden 1933 mit einem [[BMW VI|BMW-VI]]-Flugmotor statt. Die direkte Benzineinspritzung wurde Mitte der 1930er-Jahre für eine neue Generation von [[Motoraufladung|aufgeladenen]] Viertakt-Flugmotoren von der [[Junkers Flugzeug- und Motorenwerke|Junkers Flugzeug- und Motorenwerke AG]] (JFM) als eigene Entwicklung und von [[Daimler-Benz]] in Zusammenarbeit mit der Robert Bosch AG (ab 1937 [[Robert Bosch GmbH]]) zur Serienreife gebracht. Die [[Ventilsteuerung|Steuerzeiten]] der Motoren hatten so große Überschneidungen, dass durch den Kompressor der Altgaskern aus dem Zylinder geblasen wurde. Das ermöglichte einen besseren Füllungsgrad. Um keinen Kraftstoff in den Abgastrakt zu blasen, wurde er erst nach Schließen der Ventile in den Zylinder eingespritzt. |

|||

Der erste in Serie produzierte Motor mit Benzindirekteinspritzung war der Flugmotor [[Junkers Jumo 210|Jumo 210 G]] von Junkers, der ab Frühjahr 1937 im Jagdflugzeug [[Messerschmitt Bf 109#Bf 109 C|Messerschmitt Bf 109]] Verwendung fand.<ref>Kyrill von Gersdorff, Kurt Grasmann: ''Flugmotoren und Strahltriebwerke.'' Band 2 der Reihe ''Die Deutsche Luftfahrt.'' Bernard & Graefe, München 1981, ISBN 3-7637-5272-2, S. 76.</ref> Im selben Jahr folgte der [[Daimler-Benz DB 601|DB 601]] von Daimler-Benz. Die [[Sowjetunion|UdSSR]] produzierte ab Mitte 1943 das Jagdflugzeug [[Lawotschkin La-5|Lawotschkin La-5FN]] mit dem [[Schwezow ASch-82|ASch-82FN]]-Direkteinspritzmotor; erst gegen Ende 1944 wurde in den [[Vereinigte Staaten|USA]] der [[Wright R-3350]] mit dieser Technik versehen. |

|||

=== Anwendung im PKW === |

|||

[[Datei:Goliath GP 700 - 27.08.2005.JPG|mini|Goliath GP700]] |

|||

[[Datei:Mercedes-Benz 1958.jpg|mini|Mercedes-Benz 300 SL Roadster]] |

|||

Ab Anfang der 1950er-Jahre kamen in der Bundesrepublik wenige Fahrzeugmodelle mit direkter Einspritzung auf den Markt. |

|||

Die ersten Serien-PKW mit Benzin-Direkteinspritzung waren der [[Gutbrod (Unternehmen)#Standard- und Gutbrod-PKW|Gutbrod Superior]] und das [[Goliath (Automobilhersteller)#Personenkraftwagen|Goliath GP 700 E Sportcoupé]] im Jahre 1951. Beide Fahrzeuge hatten [[Zweitaktmotor]]en, deren Einspritzanlage in Zusammenarbeit mit Bosch seit 1949 unter der Leitung von [[Hans Scherenberg]] bei Gutbrod entwickelt wurde. Die Wagen zeigten sehr gute Fahrleistungen und einen gegenüber der [[Vergaser]]version um 30 % geringeren Benzinverbrauch. Die Fahrzeuge hatten jedoch beim betriebswarmen Motor wegen Dampfblasenbildung Startprobleme. |

|||

Scherenberg wurde 1952 Konstruktionsleiter für Personenkraftwagen bei Daimler-Benz und in der [[Mercedes-Benz (Motorsport)|Mercedes-Benz-Motorsportabteilung]] wurde 1953/54 die Bosch-Direkteinspritzung in dem neuen Rennwagen [[Mercedes-Benz W 196|300 SLR]] eingebaut. [[Mercedes-Benz]] verwendete die Technik in Serie im 1954 präsentierten „[[Flügeltür]]er“-Coupé [[Mercedes-Benz W198|300 SL]] sowie dem von 1955 bis 1958 gebauten [[Mercedes-Benz W 188|Mercedes-Benz 300 S]]. Ab 1957 wechselte Mercedes (zuerst im [[Mercedes-Benz W 189|Mercedes 300]]) zur Saugrohreinspritzung, weil das Direkteinspritzverfahren Probleme durch [[Ölverdünnung]] verursachte und die Einspritzpumpe für den notwendigen höheren [[Druck (Physik)|Druck]] auch sehr aufwändig herzustellen war. |

|||

Ottomotoren mit Direkteinspritzung in Großserie gab es seit 1997 im [[Mitsubishi Carisma]] GDI. GDI steht für '''G'''asoline '''D'''irect '''I'''njection (Benzin-Direkteinspritzung) und ist seitdem die [[Marketing]]bezeichnung des japanischen Automobilherstellers. [[Renault]] führte die Technik im Jahr 1999 zuerst im [[Renault Mégane|Mégane Coupe]] 2.0 IDE ('''I'''njection '''D'''irecte '''E'''ssence) ein, später auch im [[Renault Laguna]]. Der [[Volkswagen AG|Volkswagen-Konzern]] folgte im Jahr 2000 mit dem FSI-Konzept ('''F'''uel '''S'''tratified '''I'''njection, geschichtete Benzin-Direkteinspritzung). |

|||

Außerdem setzen folgende Hersteller Benzin-Direkteinspritzung unter weiteren Kürzeln ihrer Motorenkonzepte ein: |

|||

* [[Alfa Romeo]] mit '''JTS''' ('''J'''et '''T'''hrust '''S'''toichiometric) und '''TBi''' ('''T'''urbo '''B'''enzina '''i'''njection)<ref>{{Webarchiv|text=Alfa Romeo setzt im 1.8 TBi-Motor erstmalig Scavenging-Verfahren ein |url=http://www.atzonline.de/Aktuell/Nachrichten/1/9704/Alfa-Romeo-setzt-im-1-8-TBi-Motor-erstmalig-Scavenging-Verfahren-ein.html |wayback=20110812114447 |archiv-bot=2018-04-06 21:15:11 InternetArchiveBot}}</ref> |

|||

* [[BMW]] unter der Bezeichnung '''HPI''' ('''H'''igh '''P'''recision '''I'''njection) mit Schichtladung in allen Motoren |

|||

* [[Daimler AG|Daimler]] ([[Mercedes-Benz]]) mit '''CGI''', Stratified ('''C'''harged '''G'''asoline '''I'''njection) zunächst in einem Ottomotor mit 1,8 Liter [[Hubraum]], mit [[Motoraufladung#Mechanische Lader (Kompressoren)|Kompressorlader]], [[Ladeluftkühler]] und Schichtladung, inzwischen in vielen weiteren Varianten |

|||

* [[Fiat]] mit '''S-JET''' (Star Jet), '''T-JET''' (Turbo Jet) und '''TBi''' |

|||

* [[Ford]] mit '''SCi''' ('''S'''mart '''C'''harged '''i'''njection) und mit '''SCTi''' ('''S'''equential '''C'''harge '''T'''urbo '''I'''njection) |

|||

* [[Lancia]] mit '''T-JET''' |

|||

* [[Mazda]] bzw. von Ford entwickelt mit '''DISI''' ('''D'''irect '''I'''njection '''S'''park '''I'''gnition) |

|||

* [[Mitsubishi Motors|Mitsubishi]] mit '''GDI''' ('''G'''asoline '''D'''irect '''I'''njection) |

|||

* [[Nissan]] mit '''DIG-T''' (Direct Injection Gasoline Turbo) |

|||

* [[General Motors|GM]] ([[Opel]]) mit '''SIDI''' ('''S'''park '''I'''gnition '''D'''irect '''I'''njection) |

|||

* [[PSA Peugeot Citroën]] früher mit '''HPi''' ('''H'''igh-'''P'''ressure Direct-'''I'''njection Petrol Engine) mit Hochdruckeinspritzung und Schichtladung im Teillastbereich, heute '''THP''' ('''T'''urbo '''H'''igh '''P'''ressure) welche mit einem Abgasturbolader ausgerüstet sind |

|||

* [[Porsche]] mit '''DFI''' ('''D'''irect '''F'''uel '''I'''njection) im [[Porsche Cayenne|Cayenne]] und seit Modelljahr 2009 im [[Porsche 997|911]] (außer [[Porsche 911 GT2|997 GT2/RS]] und [[Porsche 911 GT3|997 GT3/RS]]) und [[Porsche 987c|987c Cayman]] |

|||

* [[Renault]] mit '''IDE''' ('''I'''njection '''D'''irecte '''E'''ssence) |

|||

* [[Toyota]] und [[Lexus]] mit D-4 (Benzin-Direkteinspritzung mit 11 Betriebsmöglichkeiten) |

|||

* [[Volkswagen]], [[Audi]], [[Seat]], [[Škoda Auto|Škoda]] mit '''FSI''' ('''F'''uel '''S'''tratified '''I'''njection), der '''TFSI''' ('''T'''urbo '''F'''uel '''S'''tratified '''I'''njection) mit [[Motoraufladung#Mechanische Lader (Kompressoren)|Kompressoraufladung]] ([[Roots-Gebläse]]) kam erst später zum Einsatz. Eine weitere Variante sind die '''TSI'''-Motoren ('''T'''wincharged '''S'''tratified '''I'''njection) mit Kompressor und Abgasturbolader. |

|||

=== Anwendung im Motorrad === |

|||

{{Veraltet|seit=2012}} |

|||

Das US-amerikanische Unternehmen ''Birmingham Motorcycle Company'' mit Sitz in [[Birmingham (Alabama)]] gab 2010 die Entwicklung eines [[V-Motor|V4-Motorradmotors]] mit Direkteinspritzung bei der Firma Katech, Inc. in Auftrag. Das Ergebnis ist ein Motor mit 1.645 cm³ Hubraum, der 118 kW (160 PS) bei 7800/min leisten soll. Das maximale Drehmoment wird mit 165 Nm bei 4500/min angegeben. Dieser Motor sollte als erster Direkteinspritzer in einem Motorrad überhaupt ab Ende 2011 in einem neuen [[Sporttourer]], der ''MOTUS MST'', Verwendung finden. Die ersten Maschinen sollten Mitte 2012 in den USA ausgeliefert werden, ein Export nach Europa ist ebenso geplant.<ref>''American Way Of Drive.'' In: ''[[Motorrad (Zeitschrift)|MOTORRAD]].'' 18/2011, S. 50–53.</ref> |

|||

=== Anwendung am Zweitaktmotor === |

|||

Zweitaktmotoren haben außer dem Vorteil der geringen Baukosten gravierende Nachteile beim Kraftstoffverbrauch, den Abgasemissionen sowie in der Laufruhe bei niedriger Belastung und im Leerlauf. Das ist bedingt durch die sogenannten Spülverluste und die mangelnde Ausspülung der Verbrennungsgase im Teillast- und Leerlaufbetrieb. Direkteinspritzsysteme, insbesondere solche mit Ladungsschichtung im Teillastbetrieb, gleichen diese Nachteile praktisch vollständig aus. Bei großen Zweitaktdieselmotoren für Schiffsantriebe ist die Direkteinspritzung schon lange Stand der Technik. |

|||

Weltweit haben sich außer dem oben erwähnten System von Bosch (1952) bis 2009 nur drei Direkteinspritzsysteme für Zweitaktottomotoren erfolgreich durchgesetzt: |

|||

* Das „FFI-System“, entwickelt von der ''provenion gmbh'' in Deutschland, wird von [[Bombardier Recreational Products|BRP]] unter der Bezeichnung „E-TEC“ hergestellt und bei ''[[Evinrude (Außenbordmotor)|Evinrude]]''-Außenbordmotoren sowie verschiedenen Schneemobil- und Jetski-Motoren eingesetzt. |

|||

* Das „Orbitalsystem“ wurde von der [[Australien|Australischen]] ''Orbital Corporation'' entwickelt. Es wird von Synerject LLC hergestellt und unter der Bezeichnung „OptiMax“ an ''[[Mercury Marine|Mercury]]''-Außenbordmotoren sowie unter der Bezeichnung „DI-TECH“ (Direct Injection Technologie) am Motorrollermodell ''[[Aprilia]] SR 50 R Factory'' und unter der Bezeichnung „PureJet“ am 50 cm³-Motorrollermodell ''NRG Power PureJet'' des Kraftradherstellers ''[[Piaggio]]'' eingesetzt. Bislang fand das Orbital-System jedoch keine weite Verbreitung im Markt. Gründe sind die technische Komplexität (Luftkompressor, zwei Magnetventile pro Zylinder, Kraftstoffpumpe für 6 bar Systemdruck) und damit verbundene Mehrkosten, sowie technische Probleme bei hohen spezifischen Motorleistungen (mangelnde Kolbenkühlung). |

|||

* Das „CWI System“ (Compression Wave Injection)ist eine Entwicklung von ''Cobb Design'' in [[Florida]], USA. Es wird vom italienischen Motorgerätehersteller ''EMAK'' unter der Bezeichnung „Burn Right“ eingesetzt. |

|||

== Literatur == |

== Literatur == |

||

* |

* Van Basshuysen (Hrsg.): ''Ottomotor mit Direkteinspritzung.'' ATZ/MTZ-Fachbuch, Friedr. Vieweg&Sohn Verlag, Wiesbaden 2007, ISBN 978-3-8348-0202-6 |

||

* Hütten, Helmut: ''Motoren - Technik, Praxis, Geschichte''. Motorbuch Verlag, Stuttgart 1982, ISBN 3879433267 |

* Hütten, Helmut: ''Motoren - Technik, Praxis, Geschichte''. Motorbuch Verlag, Stuttgart 1982, ISBN 3879433267 |

||

Version vom 6. September 2018, 13:06 Uhr

Die Direkteinspritzung ist ein Verfahren zur Kraftstoffeinspritzung für Dieselmotoren und Ottomotoren. Der Kraftstoff wird dabei von einer Einspritzdüse direkt in den Brennraum eingespritzt.

Direkteinspritzung bei Dieselmotoren

Kennzeichen des Direkteinspritzer-Diesels sind der ungeteilte Brennraum und die geringere Brennraumoberfläche im Vergleich zum Vorkammer- und Wirbelkammer-Motor. Das bewirkt geringere Wärme- und Strömungsverluste und damit einen geringeren spezifischen Verbrauch und höheren Wirkungsgrad. Der Einspritzdruck muss jedoch höher sein, um den Kraftstoff fein genug zu verteilen.

Geschichte

Herbert Akroyd Stuart konstruierte 1886 den Glühkopfmotor mit einer direkten Einspritzung (durch den Zylinderraum in den Glühkopf). Bei Glühkopfmotoren sind die Anforderungen an Einspritzdruck und -zeit gering. Auch Rudolf Diesel versuchte sich um 1890 an einer direkten Einspritzung, es gelang ihm aber nicht, eine Pumpe zu bauen, die einerseits den dafür notwendigen hohen Druck liefern konnte und andererseits genau genug regelbar war. Deshalb verwendete er eine Dosierpumpe mit niedrigem Druck und einen Luftkompressor, um den Treibstoff mit Druckluft fein im Brennraum zu verteilen. Derartige Motoren bewährten sich in ortsfesten Antrieben, ab 1903 in der Binnenschiffahrt und ab 1910 in Hochseeschiffen.

Prosper L’Orange erhielt am 14. März 1909 ein Patent (DRP 230 517) auf das Vorkammerverfahren mit Nadel-Einspritzdüse und einer regelbaren Einspritzpumpe. Der schwere und anfällige Druckluftkompressor entfiel und nach dem Ersten Weltkrieg konnten leichtere Dieselmotoren in Lastwagen eingebaut werden.[1]

Der schwedische Ingenieur Jonas Hesselman ließ sich 1920 einen Vielstoffmotor, den Hesselman-Motor, mit direkter Einspritzung und Fremdzündung durch Zündkerzen patentieren. Die schwedischen Hersteller Scania-Vabis, Tidaholms Bruk und Volvo bauten Lastwagen mit Hesselman-Motoren. Diese Motoren wurden mit Benzin gestartet und konnten nach dem Warmlaufen auf Petroleum oder Diesel umgeschaltet werden. Scania verwendete sie bis 1936, Volvo bis 1947. Sie wurden von Dieselmotoren abgelöst.[2]

1931 entwickelte Harry Ricardo das Wirbelkammerverfahren, mit dem noch höher drehende und leichtere Motoren möglich waren.

Bei Dieselmotoren mit Vor- oder Wirbelkammer treibt die beginnende Verbrennung das Kraftstoff-Luftgemisch durch einen engen Schusskanal in den Zylinder, wo es weiter verbrennt (geringerer Druckanstieg und längere Brenndauer, dadurch geringere Höchstdrehzahl und weicherer Motorlauf).

MAN entwickelte Anfang der 1940er-Jahre den Fahrzeugmotor D 0534 G mit Direkteinspritzung in eine zur Einspritzdüse geneigten kugelförmigen Kolbenmulde. Dieser Motor mit 4,5 l Hubraum leistet 51,5 kW und hat einen spezifischen Kraftstoffverbrauch von 218 g/kWh, einem für die 1940er-Jahre äußerst niedrigem Wert. Anfängliche Befürchtungen, dass die für die Direkteinspritzung gewählte kugelförmige Kolbenmulde ein Festbrennen der Kompressionsringe oder Ausschmelzen des Kolbenwerkstoffes begünstigen würden, stellten sich als unbegründet heraus.[3]

Beim Mittenkugelmotor von MAN aus den 1950er-Jahren wurde der Kraftstoff in eine nahezu kugelige Mulde im Kolben eingespritzt, auf deren Wand er sich zum Teil niederschlug und erst während der Verbrennung verdampfte sowie vom Luftwirbel abgetragen wurde. Nur ein kleiner Teil verbrannte schlagartig und entzündete dadurch kontrolliert den Rest.

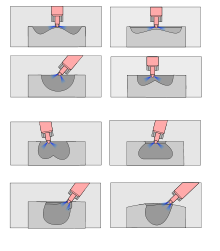

Bei modernen Dieselmotoren mit Direkteinspritzung wurde dieses Prinzip umgekehrt: Der Kraftstoff wird mittig in einen Luftwirbel in einer flachen Kolbenmulde eingespritzt und verbrennt auf dem Weg zu dessen Rand. Zur Geräuschminimierung wird er zeitlich verteilt eingespritzt. Die Voreinspritzung oder Pilotmenge ist eine sehr kleine Menge zu Beginn, um eine „sanfte“ Verbrennung einzuleiten. Erst danach folgt die Haupteinspritzung. Durch die Optimierung der Muldenform (im Vergleich zu LKW-Motoren) konnte die Geräuschentwicklung noch weiter reduziert werden.[4]

Nachdem sich die direkte Einspritzung in schweren LKW durchgesetzt hatte, legten 1984 Ford und Fiat den Grundstein für die Einführung der sogenannten schnelllaufenden Dieselmotoren mit direkter Einspritzung. Die Modelle Ford Transit und Fiat Ducato wurden damals erstmals serienmäßig mit Direkteinspritzer-Diesel angeboten. Man muss berücksichtigen, dass es sich dabei um Nutzfahrzeuge oder Leicht-LKW handelt. Jedoch war es die Einführung der Diesel-Direkteinspritzung in diesem Fahrzeugsegment in Großserie. Dabei spielt eine Rolle, dass die Motoren spezifisch PKW-Motoren sind.

Ein Dieselmotor mit Common-Rail-Direkteinspritzung wurde 1985 in der DDR an einem modifizierten W50-LKW im Straßenverkehr-Dauerbetrieb erfolgreich erprobt, die Entwicklung 1987 aber wegen fehlender Kapazitäten zur Produktionseinführung abgebrochen. Der Motor-Prototyp ist heute im Industriemuseum Chemnitz zu besichtigen.[5]

Vor 1987 wurden direkteinspritzende Dieselmotoren ausschließlich in gewerblichen Fahrzeugen sowie bei Großmotoren eingesetzt. In PKW wurden sie nicht verwendet, da ihr rauer Lauf („Nageln“) zu den Komfortanforderungen im Widerspruch stand und Letzteres als wichtiger angesehen wurde als der niedrigere spezifische Verbrauch. Im PKW setzten sich Dieselmotoren mit direkter Einspritzung erst in den 1990er-Jahren durch.

Ein direkteinspritzender Dieselmotor wurde in PKW-Großserie erstmals ab Frühjahr 1987 in dem von Fiat angebotenen Fiat Croma TD i.d.[6] eingesetzt. Der Motor wurde in einem Fiat-Forschungszentrum in Neapel entwickelt. Ein aus dem Nutzfahrzeugbereich bekannter Motor wurde dazu mit einer elektronischen Einspritzsteuerung ausgestattet, welche die Laufruhe auf ein für PKW-Verhältnisse brauchbares Maß verbesserte. Der Fiat Croma war anfangs nur auf dem italienischen Markt erhältlich, da Fiat auf den Auslandsmärkten mit der Entwicklung verbundene mögliche „Kinderkrankheiten“ ausschließen wollte.

Der zweite PKW dieser Art war 1988 der (Austin) Rover Montego, dessen Motor von Rover in Zusammenarbeit mit Perkins Engines entwickelt wurde. Diese Motoren entwickelten schon bei niedrigen Drehzahlen ein hohes Drehmoment und ermöglichten dadurch sowohl gute Fahrleistungen als auch geringere Verbräuche.

1990 kam mit dem Audi 100 C3 2,5-Liter-TDI der erste Pkw-Diesel eines deutschen Herstellers mit Direkteinspritzung auf den Markt. Als Fünfzylinder hatte er eine höhere Laufruhe als ein Vierzylinder. Der Motor (1T) wurde auch im Audi 100 C4 (der Ende 1990 erschien und bis Juli 1994 gebaut wurde) verwendet.[7]

Ford, Fiat, Austin/Perkins und Audi/VW stellten damit die erste Generation von Diesel-Direkteinspritzer-Motoren in PKW. Diese arbeitete mit einer Verteilereinspritzpumpe, das heißt mit einer Einspritzpumpe, die alle Zylinder versorgte. Ford Transit und Fiat Ducato waren noch ohne Aufladung, Fiat Croma, die später erschienenen Audi 100 und Audi 80 hatten Turbolader und Ladeluftkühler. Die Verteilereinspritzpumpe im Audi 100 arbeitete noch mit bis zu 800 bar Druck.

1997 brachte der Fiat-Konzern mit dem Alfa Romeo 156 JTD den ersten Serien-PKW mit einer Common-Rail-Einspritzung auf den Markt. Bei diesem System sind Druckerzeugung und Einspritzvorgang räumlich getrennt. Eine Hochdruckpumpe baut den annähernd konstanten Druck dauerhaft auf und speist die für alle Zylinder gemeinsame Leitung (daher Common-Rail), die den Kraftstoff speichert. Die Einspritzvorgänge werden von der Motorelektronik ausgelöst. Sie betätigt dazu Ventile, die den Zylindern zugeordnet sind. Auch von dieser Technik gibt es mehrere Generationen. Das Common-Rail-System arbeitet mit Drücken bis 2000 bar und mittlerweile bis zu fünf Einspritzvorgängen pro Verbrennungsvorgang. Vereinzelt, bei Motoren von BMW und Mercedes-Benz, kam es zu gravierenden Serienproblemen mit Ventil-Einspritzdüsen der Common-Rail-Systeme. Mitunter funktionierte der Absperrvorgang des Ventils nicht; die Common Rail entleerte sich über das defekte Ventil in einen Zylinder. Diese Probleme sind jedoch nach Stand 2011 Vergangenheit.

1998 brachte VW im VW Passat B5 eine weitere TDI-Generation auf den Markt. Bei ihrem Pumpe-Düse-System gibt es weder eine zentrale Einspritzpumpe noch einen für alle Zylinder gemeinsamen Druckaufbau mit Hochdruckpumpe. Jeder Zylinder hat im Zylinderkopf seine eigene Einheit mit Einspritzpumpe und -düse. Dadurch war es möglich, die Einspritzdrücke nochmals zu erhöhen; das Pumpe-Düse-System arbeitet mit bis zu 2500 bar Druck. Jedoch lassen sich hier maximal drei Einspritzvorgänge pro Verbrennungsvorgang realisieren, weil die Steuerung der Einspritzung systembedingt nicht unabhängig vom Druckaufbau ist. Die Pumpe-Düse-Einheiten werden über die Nockenwelle angesteuert, die auch den Ventiltrieb steuert. Vorteil der Pumpendüsen war zunächst der höhere mögliche Druck und damit ein niedrigerer Verbrauch im Vergleich zu Verteilerpumpen und den früheren Common-Rail-Systemen. Nachteile waren stets die Geräuschentwicklung und der hohe Bauaufwand im Zylinderkopf und in den Pumpe-Düse-Elementen, begleitet von Kostennachteilen. Zuletzt steuerten die zwei Nockenwellen vier Ventile je Zylinder und die Pumpe. Mit immer höheren Systemdrücken der Common-Rail verlor das Pumpe-Düse-System seine Vorteile. Zudem ließen sich die gestiegenen Anforderungen an den Umweltschutz nur mit noch mehr Teileinspritzungen realisieren – eine Entwicklung, mit der die Pumpe-Düse-Technik nicht mehr mithalten konnten. Mittlerweile rückten Audi und VW seit Ende 2007 vom Pumpe-Düse-Prinzip ab und adaptierten Modell für Modell ihre Dieselmotoren für Common-Rail.

Technischer Stand

Seit 2010 werden Motoren dieser Bauart mit Einspritzdrücken von bis zu 2500 bar gefertigt. Die Common-Rail-Technik hat sich wegen ihres einfachen Aufbaus, der damit geringeren Kosten sowie Erreichung der Euro-5-Norm durchgesetzt.

Ein wichtiger Vorteil des Common-Rail-Verfahrens ist die Möglichkeit einer Vor-(oder Pilot-)Einspritzung. Nachdem eine geringe Kraftstoffmenge eingespritzt wurde, schließt die Düse wieder, um dem Kraftstoff Zeit zur Entzündung zu geben. Dann erst wird die Hauptmenge eingespritzt. Zum Zeitpunkt der Zündung befindet sich dadurch nur eine kleine Menge Kraftstoff im Brennraum, die schlagartig verbrennt. Der dieseltypische raue Lauf durch den Zündverzug kann dadurch weitgehend vermieden werden und die Motoren laufen zum Teil annähernd so ruhig wie Ottomotoren.

Zusätzlich kann auch die Haupteinspritzung in mehrere Einspritzvorgänge unterteilt werden, um (vor allem bei niedrigen und mittleren Drehzahlen) die Verbrennung zu verzögern und dadurch den Druckanstieg und den Spitzendruck zu vermindern. Das senkt das Geräusch und die mechanische Belastung des Motors. Eine Nacheinspritzung kann die Verbrennungsendtemperatur und somit die Abgastemperatur erhöhen; das ist notwendig, um einen Dieselrußpartikelfilter zu regenerieren, aber auch ohne Filter bildet sich dadurch weniger Ruß im Motor.

Verbreitung

Direkteinspritzer mit Turboaufladung werden von vielen Herstellern angeboten. Jeder hat dafür sein eigenes, meist markenrechtlich geschütztes Kürzel. Jedoch werden deren Ausschreibungen meist nicht geschützt und auch nicht immer durchgängig verwendet:

- CDI (Common Rail Direct Injection): Daimler, Mercedes-Benz

- CDTI (Common Rail Diesel Turbo Injection): Opel

- CRD (Common Rail Direct Injection): Jeep

- CRDi (Common Rail Direct Injection): Hyundai, Kia

- d (Diesel): BMW, Jaguar, Rover, Infiniti, Mercedes

- D oder SD (Diesel oder SportDiesel): Mini, Subaru, Volvo

- dCi (Diesel Common-Rail Injection): Dacia, Nissan, Renault

- DDiS (Direct Diesel injection System): Suzuki (Common-Rail)

- DI-D (Direct Injection Diesel): Mitsubishi (Common-Rail)

- DiTD (Direct Injection Turbo Diesel): Mazda

- dTI (Direct Turbo Injection): Renault

- D-4D (Direct Injection 4-stroke Diesel): Toyota (Common-Rail)

- EDIT (Ecotec Direct Injection Turbo): Opel

- HDi (High Pressure Direct Injection): Citroën, Peugeot, DS (Common-Rail)

- i-CTDi (intelligent Common Rail Turbo Diesel Injection): Honda

- i-DTEC (intelligent Diesel Technology Electronic Control): Honda

- JTD bzw. JTDM (Jet Turbo Diesel Multijet) oder nur noch Multijet: Alfa-Romeo, Fiat, Lancia, Jeep (Common-Rail)

- SD4/TD4/eD4, TD6/SDV6/TDV6, SDV8: LandRover

- SIDI (Spark Ignition Direct Injection): Opel

- SKYACTIV-D: Mazda

- TDCi (Turbodiesel Common Rail Injection): Ford

- TDDI (Turbo Diesel Direct Injection): Ford

- TDI (Turbodiesel Direct Injection): Audi, Seat, Škoda, Volkswagen

- XDi oder e-XDi: Ssangyong

Seit Ende der 1990er-Jahre sind Direkteinspritzer Standard im PKW-Dieselmotorenbau.

Das I in der Bezeichnung steht für das englische Wort „Injection“ (Einspritzung). Das vorgestellte D steht für „Direct“ und sagt aus, dass hier ohne Vor- oder Wirbelkammer direkt in den Zylinder eingespritzt wird. Ein zweites D steht für „Diesel“. Dieselmotoren ohne Aufladung werden nur noch vereinzelt in PKW eingesetzt, zum Beispiel die SDI-Motoren von Volkswagen. Jeder Dieselmotor hat eine Einspritzpumpe, sei es eine Verteilerpumpe, eine Pumpe-Düse-Einheit oder die Hochdruckpumpe des Common-Rail-Systems.

Druckanstieg, Geräuschentwicklung, Gesundheitsgefahren

Ein Nachteil des Direkteinspritzmotors ist das wegen des schnellen Druckanstieges laute Verbrennungsgeräusch („Nageln“). Es ist stärker als bei Dieselmotoren mit Vorkammer- oder Wirbelkammereinspritzung. Selbst Einspritzdrücke an der Grenze des technisch Möglichen können die Tröpfchengröße des Kraftstoffes nicht soweit reduzieren, dass es überhaupt keinen Zündverzug gibt, und so einen relativ abrupten und starken Druckanstieg verhindern.

Man unterscheidet die Einspritzverlaufsformung der älteren Direkteinspritzer mit Verteilereinspritzpumpe und entsprechender Einspritzdüse mit Gegenkonus und echte Vor-, Haupt- und Nacheinspritzung bei Common-Rail oder Pumpe-Düse. Dadurch wird der Druckanstieg sanfter, der Motor läuft leiser und vibrationsärmer. Eine bei Bedarf durchgeführte Nacheinspritzung erhöht kurzzeitig die Verbrennungsend- und so die Abgastemperatur, wodurch (auf Kosten des Wirkungsgrades) der Dieselpartikelfilter regeneriert wird.

In der Umwelt- und Gesundheitsdiskussion sind die immer höheren Einspritzdrücke und die so erzeugten immer kleineren Tropfen Kraftstoff hauptverantwortlich gemacht für die stets kleiner gewordenen Verbrennungs-Partikel. Bei einer Größe unter 10 Mikrometern werden sie lungengängig, erreichen zu Teilen die Alveolen. Diese Partikelgröße wurde bereits bei 1300 bar erreicht, und der Anteil lungengängiger Feinstäube mit Erhöhen des Einspritzdrucks seither noch stetig gesteigert. Somit erzeugt jeder der heutigen Hochdruck-Diesel lungengängigen Feinstaub. Die älteren Diesel mit Vorkammersystemen und niedrigen Einspritzdrücken haben zwar Partikelströme, sind jedoch hinsichtlich der Gesundheit insofern von Vorteil, da ihre Partikel nahezu nicht lungengängig sind. Weiter sind Partikelfilter aus den frühen Zeiten nachteilig, weil sie die Zulassungsprozeduren mit Erfolg durchliefen – schon dann, wenn sie nur 35 % der Feinstäube zurückhielten. Hier entstand den Feinstaub betreffend der Widersinn, dass ältere Diesel aus Umweltzonen per Plakettenregelung herausgehalten werden, hingegen neuere Hochdruckdiesel die grüne Plakette bekommen, obwohl sie erhebliche Mengen Feinstaub emittieren. Heute fokussiert die Kritik an Dieselmotoren zu Umwelt- und Gesundheitsproblemen daher mehr auf die Thematik der Erzeugung von Stickoxiden.

Direkteinspritzung bei Ottomotoren

Bei der konventionellen Benzineinspritzung für Ottomotoren befindet sich das Einspritzventil im Saugrohr vor dem Einlassventil. Bei der Direkteinspritzung wird dagegen in den Brennraum eingespritzt. Dadurch kann Kraftstoff eingespart werden.[8]

Beim Dieselmotor wird zu Beginn des Arbeitstaktes eingespritzt, bei Ottomotoren mit direkter Einspritzung wird die Haupteinspritzmenge während des Verdichtungstaktes zugeführt. Im Ottomotor – sowohl mit Saugrohr- als auch Direkteinspritzung – muss sich zum Zündzeitpunkt das Gemisch gebildet haben, das heißt, der Kraftstoff sollte größtenteils verdampft und außer bei Schichtladungsmotoren gleichmäßig verteilt sein, um eine gute Verbrennung zu gewährleisten. Der Einspritzdruck ist deutlich geringer als beim Dieselmotor. Lag der typische Einspritzdruck bei Saugrohreinspritzungen im Bereich von unter 5 bar und bei Direkteinspritzungen im Bereich von 100 bis 200 bar (Verdichtungstakt-Einspritzung), beträgt er beim Common-Rail-Diesel zwischen 2000 und 2500 bar (Stand 03/2011). Bei beiden Motorentypen geht der Trend allerdings in Richtung steigender Einspritzdrücke, um die Verwirbelung und damit je nach Auslegung den Kraftstoffverbrauch sowie Leistung zu verbessern.

Durch die direkte Einspritzung kann eine Ladungsschichtung erreicht werden, wodurch trotz hohen Luftüberschusses (λ>1), lokal das Gemisch zündfähig bleibt und so der Motor weniger gedrosselt werden muss, was insbesondere im Teillastbereich den Wirkungsgrad erhöht. Das senkt den Verbrauch und die Kohlendioxid-Emission. Nachteilig ist Bildung von gesundheitsschädlichen Partikeln im Abgas (Feinstaub), weil kein homogenes Kraftstoff-/Luftgemisch vorliegt.[9] Benzin-Direkteinspritzmotoren, die permanent im Homogenbetrieb ohne Schichtladung arbeiten, wie beispielsweise die TSI- und TFSI-Motoren (FSI bedeutet jedoch Fuel Stratified Injection = geschichtete Benzin-Direkteinspritzung; irreführende Bezeichnung) des Volkswagen-Konzerns, sind von einem Anstieg der Partikelbildung weitaus weniger betroffen. Allerdings profitieren sie im Gegenzug dadurch auch nicht von den möglichen Verbrauchseinsparungen des Magerbetriebs, sondern nur von den geringeren Drossel- und Reibleistungsverlusten durch das Downsizing. Die Fortschritte beim Downsizing wiederum sind der Aufladung durch Turbolader oder Kompressor und vor allem auch der Direkteinspritzung zu verdanken. Beide Techniken haben die hohen Leistungsdichten moderner Ottomotoren mit ermöglicht und sind ein allgemeiner Trend in der jüngeren Motorenentwicklung. An dieser Stelle holt der Ottomotor erst heute Entwicklungen nach, die beim Dieselmotor schon seit Ende der 1980er-Jahre in die PKW-Serienfertigung eingeflossen sind.

Geschichte

Erster in Serie produzierte Ottomotor mit Benzindirekteinspritzung

Erste Versuche fanden 1933 mit einem BMW-VI-Flugmotor statt. Die direkte Benzineinspritzung wurde Mitte der 1930er-Jahre für eine neue Generation von aufgeladenen Viertakt-Flugmotoren von der Junkers Flugzeug- und Motorenwerke AG (JFM) als eigene Entwicklung und von Daimler-Benz in Zusammenarbeit mit der Robert Bosch AG (ab 1937 Robert Bosch GmbH) zur Serienreife gebracht. Die Steuerzeiten der Motoren hatten so große Überschneidungen, dass durch den Kompressor der Altgaskern aus dem Zylinder geblasen wurde. Das ermöglichte einen besseren Füllungsgrad. Um keinen Kraftstoff in den Abgastrakt zu blasen, wurde er erst nach Schließen der Ventile in den Zylinder eingespritzt.

Der erste in Serie produzierte Motor mit Benzindirekteinspritzung war der Flugmotor Jumo 210 G von Junkers, der ab Frühjahr 1937 im Jagdflugzeug Messerschmitt Bf 109 Verwendung fand.[10] Im selben Jahr folgte der DB 601 von Daimler-Benz. Die UdSSR produzierte ab Mitte 1943 das Jagdflugzeug Lawotschkin La-5FN mit dem ASch-82FN-Direkteinspritzmotor; erst gegen Ende 1944 wurde in den USA der Wright R-3350 mit dieser Technik versehen.

Anwendung im PKW

Ab Anfang der 1950er-Jahre kamen in der Bundesrepublik wenige Fahrzeugmodelle mit direkter Einspritzung auf den Markt.

Die ersten Serien-PKW mit Benzin-Direkteinspritzung waren der Gutbrod Superior und das Goliath GP 700 E Sportcoupé im Jahre 1951. Beide Fahrzeuge hatten Zweitaktmotoren, deren Einspritzanlage in Zusammenarbeit mit Bosch seit 1949 unter der Leitung von Hans Scherenberg bei Gutbrod entwickelt wurde. Die Wagen zeigten sehr gute Fahrleistungen und einen gegenüber der Vergaserversion um 30 % geringeren Benzinverbrauch. Die Fahrzeuge hatten jedoch beim betriebswarmen Motor wegen Dampfblasenbildung Startprobleme.

Scherenberg wurde 1952 Konstruktionsleiter für Personenkraftwagen bei Daimler-Benz und in der Mercedes-Benz-Motorsportabteilung wurde 1953/54 die Bosch-Direkteinspritzung in dem neuen Rennwagen 300 SLR eingebaut. Mercedes-Benz verwendete die Technik in Serie im 1954 präsentierten „Flügeltürer“-Coupé 300 SL sowie dem von 1955 bis 1958 gebauten Mercedes-Benz 300 S. Ab 1957 wechselte Mercedes (zuerst im Mercedes 300) zur Saugrohreinspritzung, weil das Direkteinspritzverfahren Probleme durch Ölverdünnung verursachte und die Einspritzpumpe für den notwendigen höheren Druck auch sehr aufwändig herzustellen war.

Ottomotoren mit Direkteinspritzung in Großserie gab es seit 1997 im Mitsubishi Carisma GDI. GDI steht für Gasoline Direct Injection (Benzin-Direkteinspritzung) und ist seitdem die Marketingbezeichnung des japanischen Automobilherstellers. Renault führte die Technik im Jahr 1999 zuerst im Mégane Coupe 2.0 IDE (Injection Directe Essence) ein, später auch im Renault Laguna. Der Volkswagen-Konzern folgte im Jahr 2000 mit dem FSI-Konzept (Fuel Stratified Injection, geschichtete Benzin-Direkteinspritzung).

Außerdem setzen folgende Hersteller Benzin-Direkteinspritzung unter weiteren Kürzeln ihrer Motorenkonzepte ein:

- Alfa Romeo mit JTS (Jet Thrust Stoichiometric) und TBi (Turbo Benzina injection)[11]

- BMW unter der Bezeichnung HPI (High Precision Injection) mit Schichtladung in allen Motoren

- Daimler (Mercedes-Benz) mit CGI, Stratified (Charged Gasoline Injection) zunächst in einem Ottomotor mit 1,8 Liter Hubraum, mit Kompressorlader, Ladeluftkühler und Schichtladung, inzwischen in vielen weiteren Varianten

- Fiat mit S-JET (Star Jet), T-JET (Turbo Jet) und TBi

- Ford mit SCi (Smart Charged injection) und mit SCTi (Sequential Charge Turbo Injection)

- Lancia mit T-JET

- Mazda bzw. von Ford entwickelt mit DISI (Direct Injection Spark Ignition)

- Mitsubishi mit GDI (Gasoline Direct Injection)

- Nissan mit DIG-T (Direct Injection Gasoline Turbo)

- GM (Opel) mit SIDI (Spark Ignition Direct Injection)

- PSA Peugeot Citroën früher mit HPi (High-Pressure Direct-Injection Petrol Engine) mit Hochdruckeinspritzung und Schichtladung im Teillastbereich, heute THP (Turbo High Pressure) welche mit einem Abgasturbolader ausgerüstet sind

- Porsche mit DFI (Direct Fuel Injection) im Cayenne und seit Modelljahr 2009 im 911 (außer 997 GT2/RS und 997 GT3/RS) und 987c Cayman

- Renault mit IDE (Injection Directe Essence)

- Toyota und Lexus mit D-4 (Benzin-Direkteinspritzung mit 11 Betriebsmöglichkeiten)

- Volkswagen, Audi, Seat, Škoda mit FSI (Fuel Stratified Injection), der TFSI (Turbo Fuel Stratified Injection) mit Kompressoraufladung (Roots-Gebläse) kam erst später zum Einsatz. Eine weitere Variante sind die TSI-Motoren (Twincharged Stratified Injection) mit Kompressor und Abgasturbolader.

Anwendung im Motorrad

Das US-amerikanische Unternehmen Birmingham Motorcycle Company mit Sitz in Birmingham (Alabama) gab 2010 die Entwicklung eines V4-Motorradmotors mit Direkteinspritzung bei der Firma Katech, Inc. in Auftrag. Das Ergebnis ist ein Motor mit 1.645 cm³ Hubraum, der 118 kW (160 PS) bei 7800/min leisten soll. Das maximale Drehmoment wird mit 165 Nm bei 4500/min angegeben. Dieser Motor sollte als erster Direkteinspritzer in einem Motorrad überhaupt ab Ende 2011 in einem neuen Sporttourer, der MOTUS MST, Verwendung finden. Die ersten Maschinen sollten Mitte 2012 in den USA ausgeliefert werden, ein Export nach Europa ist ebenso geplant.[12]

Anwendung am Zweitaktmotor

Zweitaktmotoren haben außer dem Vorteil der geringen Baukosten gravierende Nachteile beim Kraftstoffverbrauch, den Abgasemissionen sowie in der Laufruhe bei niedriger Belastung und im Leerlauf. Das ist bedingt durch die sogenannten Spülverluste und die mangelnde Ausspülung der Verbrennungsgase im Teillast- und Leerlaufbetrieb. Direkteinspritzsysteme, insbesondere solche mit Ladungsschichtung im Teillastbetrieb, gleichen diese Nachteile praktisch vollständig aus. Bei großen Zweitaktdieselmotoren für Schiffsantriebe ist die Direkteinspritzung schon lange Stand der Technik.

Weltweit haben sich außer dem oben erwähnten System von Bosch (1952) bis 2009 nur drei Direkteinspritzsysteme für Zweitaktottomotoren erfolgreich durchgesetzt:

- Das „FFI-System“, entwickelt von der provenion gmbh in Deutschland, wird von BRP unter der Bezeichnung „E-TEC“ hergestellt und bei Evinrude-Außenbordmotoren sowie verschiedenen Schneemobil- und Jetski-Motoren eingesetzt.

- Das „Orbitalsystem“ wurde von der Australischen Orbital Corporation entwickelt. Es wird von Synerject LLC hergestellt und unter der Bezeichnung „OptiMax“ an Mercury-Außenbordmotoren sowie unter der Bezeichnung „DI-TECH“ (Direct Injection Technologie) am Motorrollermodell Aprilia SR 50 R Factory und unter der Bezeichnung „PureJet“ am 50 cm³-Motorrollermodell NRG Power PureJet des Kraftradherstellers Piaggio eingesetzt. Bislang fand das Orbital-System jedoch keine weite Verbreitung im Markt. Gründe sind die technische Komplexität (Luftkompressor, zwei Magnetventile pro Zylinder, Kraftstoffpumpe für 6 bar Systemdruck) und damit verbundene Mehrkosten, sowie technische Probleme bei hohen spezifischen Motorleistungen (mangelnde Kolbenkühlung).

- Das „CWI System“ (Compression Wave Injection)ist eine Entwicklung von Cobb Design in Florida, USA. Es wird vom italienischen Motorgerätehersteller EMAK unter der Bezeichnung „Burn Right“ eingesetzt.

Literatur

- Van Basshuysen (Hrsg.): Ottomotor mit Direkteinspritzung. ATZ/MTZ-Fachbuch, Friedr. Vieweg&Sohn Verlag, Wiesbaden 2007, ISBN 978-3-8348-0202-6

- Hütten, Helmut: Motoren - Technik, Praxis, Geschichte. Motorbuch Verlag, Stuttgart 1982, ISBN 3879433267

Siehe auch

- TDI-Motorentechnik

- Elsbett-Motor

- Wirbelkammereinspritzung

- Vorkammereinspritzung

- Kraftstoffsystem (für Flugzeug-Motoren)

- MegaSquirt (OpenSource-Selbstbauprojekt)

- Einspritzverfahren

Einzelnachweise

- ↑ Patent DE230517: Verbrennungskraftmaschine für flüssige Brennstoffe. Angemeldet am 14. März 1909, Anmelder: Benz & Cie, Rheinische Gasmotorenfabrik AG, Erfinder: Prosper L’Orange.

- ↑ Automotive Engineer: Jonas Hesselman developed gasoline direct injection to help improve his dual-fuel engine ( des vom 5. Juli 2015 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis., 29. Juli 2011

- ↑ H. Kremser: Der Aufbau schnellaufender Verbrennungskraftmaschinen für Kraftfahrzeuge und Triebwagen. In: Hans List (Hrsg.): Die Verbrennungskraftmaschine. Band 11. Springer, Wien 1942, ISBN 978-3-7091-5016-0, S. 135–136, doi:10.1007/978-3-7091-5016-0 (eingeschränkte Vorschau in der Google-Buchsuche).

- ↑ Prospekt zum TDI von Volkswagen 1995

- ↑ Industriemuseum Chemnitz: restaurierter Sechszylinder-Diesel-Versuchsmotor mit Common-Rail-Einspritzsystem aus einem IFA W50 L/S-Testfahrzeug. Leihgabe des August-Horch-Museums, Zwickau

- ↑ Fiat Croma TDi ab 1987 (Seite nicht mehr abrufbar, festgestellt im April 2018. Suche in Webarchiven) Info: Der Link wurde automatisch als defekt markiert. Bitte prüfe den Link gemäß Anleitung und entferne dann diesen Hinweis.

- ↑ Nachfolgemotoren siehe hier

- ↑ Leonie Seng: Ultrakurzpulslaser für die Massenproduktion, in dradio „Forschung aktuell“ vom 2. Dezember 2013

- ↑ Verbrennungspartikel im Ottomotor

- ↑ Kyrill von Gersdorff, Kurt Grasmann: Flugmotoren und Strahltriebwerke. Band 2 der Reihe Die Deutsche Luftfahrt. Bernard & Graefe, München 1981, ISBN 3-7637-5272-2, S. 76.

- ↑ Alfa Romeo setzt im 1.8 TBi-Motor erstmalig Scavenging-Verfahren ein ( des vom 12. August 2011 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis.

- ↑ American Way Of Drive. In: MOTORRAD. 18/2011, S. 50–53.

Weblinks

- Die Benzin-Direkteinspritzung – FSI

- FFI Direkteinspritzung bei Zweitaktmotoren

- Website von Motus Motorcycles USA

- Direkteinspritzung für Junkers-Flugmotor Jumo 211, Beschreibung von 1942 PDF ( vom 9. März 2014 im Internet Archive) (3,7 MB)